Tulang Punggung Integritas Struktural yang Tak Terlihat

Dalam lanskap material konstruksi yang luas, hanya sedikit komponen yang menunjukkan sinergi kekuatan dan kehalusan yang luar biasa seperti paku baja. Pengencang khusus ini mewakili evolusi penting dalam teknologi bangunan, menjembatani kesenjangan antara penyatuan fungsional murni dan kesempurnaan estetika. Berbeda dengan paku-paku lain yang lebih mencolok, paku baja beroperasi di latar belakang, memberikan dukungan struktural tak kasat mata yang menjaga integritas sekaligus menjaga garis visual yang bersih. Perkembangannya sejalan dengan kemajuan teknik konstruksi modern, di mana kekuatan tersembunyi menjadi sama berharganya dengan elemen desain yang terlihat. Arti penting dari pengencang ini jauh melampaui dimensi fisiknya, memengaruhi segala hal mulai dari umur panjang arsitektur hingga kelestarian lingkungan dalam praktik bangunan kontemporer.

Sepanjang eksplorasi komprehensif ini, kita akan mengkaji peran beragam paku baja dalam konstruksi modern, menganalisis keunggulan materialnya, aplikasi spesifik, dan pertimbangan teknisnya. Diskusi ini akan mencakup analisis komparatif dengan solusi pengikatan alternatif, pedoman implementasi praktis, dan perspektif masa depan tentang bagaimana komponen-komponen ini terus membentuk metodologi bangunan. Dengan memahami gambaran lengkap tentang apa yang membuat paku baja sangat diperlukan, para profesional dan penggemar dapat membuat keputusan yang lebih tepat yang meningkatkan daya tahan dan kualitas estetika proyek mereka.

Pengertian Paku Finish Baja: Komposisi dan Karakteristiknya

Paku pelapis baja mewakili kategori pengencang khusus yang dirancang untuk mengatasi tantangan spesifik dalam konstruksi dan pengerjaan kayu. Komposisi dasar dan sifat fisiknya membedakannya dari paku biasa dan membuatnya sangat cocok untuk aplikasi yang mengutamakan kekuatan dan penampilan yang tersembunyi.

Ilmu Material Dibalik Kekuatan

Kinerja luar biasa dari paku lapisan baja dimulai pada tingkat molekuler dengan komposisi materialnya. Pengencang ini biasanya dibuat dari baja karbon tinggi atau baja tahan karat, masing-masing formulasi menawarkan keunggulan berbeda untuk aplikasi berbeda. Varian baja karbon tinggi menjalani proses perlakuan panas presisi yang meningkatkan kekuatan tariknya sekaligus mempertahankan fleksibilitas yang diperlukan. Proses manufaktur yang terkontrol ini menciptakan struktur material yang dapat menahan gaya penarikan yang signifikan tanpa patah, namun memiliki keuletan yang cukup untuk menahan gaya tumbukan mendadak yang mungkin menyebabkan keruntuhan getas.

Formulasi baja tahan karat menggabungkan kromium dan elemen paduan lainnya yang menciptakan lapisan oksida pasif pada permukaan, memberikan ketahanan terhadap korosi tanpa lapisan tambahan. Penghalang molekuler ini terbentuk kembali secara otomatis ketika rusak, menjadikan paku baja tahan karat sangat berharga di lingkungan di mana kelembapan, bahan kimia, atau variasi suhu dapat membahayakan pengencang lainnya. Ilmu material di balik paku ini mewakili keseimbangan cermat antara kekerasan untuk efisiensi berkendara, kekuatan tarik untuk kapasitas menahan beban, dan ketahanan terhadap korosi untuk kinerja jangka panjang.

Dimensi Fisik dan Fitur Desain

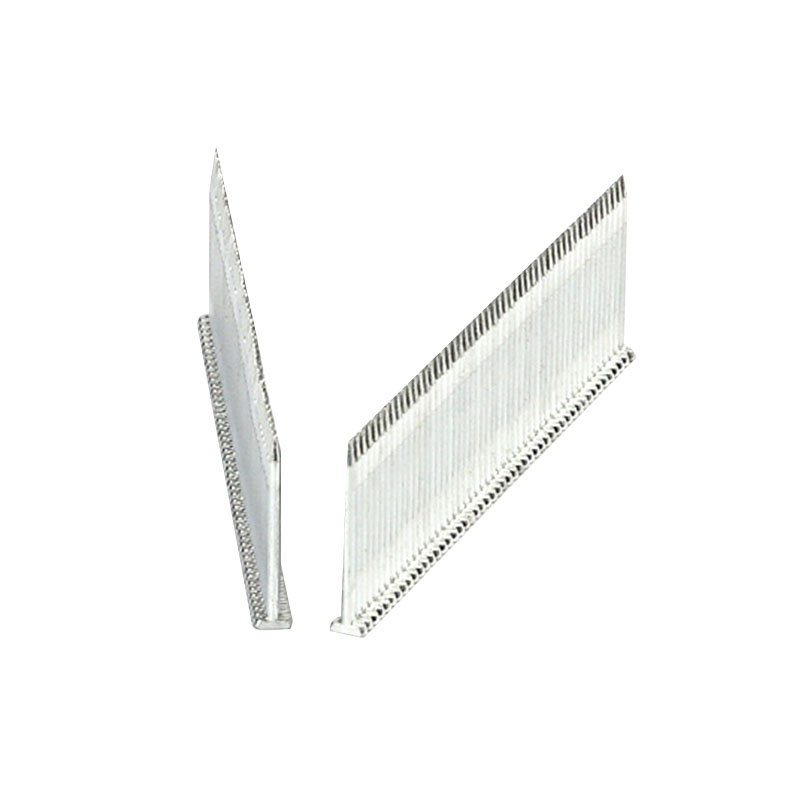

Geometri paku baja memberikan kontribusi signifikan terhadap fungsi khususnya. Beberapa elemen desain utama membedakannya dari paku konvensional:

- Mengurangi Diameter Kepala: Desain kepala yang menonjol minimal memungkinkan terjadinya countersinking di bawah permukaan material, menciptakan titik pengikat yang hampir tidak terlihat yang dapat diisi dengan senyawa yang serasi.

- Penguliran Annular atau Spiral: Banyak paku lapisan akhir baja memiliki ulir mikroskopis di sepanjang porosnya yang meningkatkan luas permukaan dan menciptakan gangguan mekanis di dalam substrat, sehingga secara dramatis meningkatkan daya penahan dibandingkan dengan alternatif betis halus.

- Tip Berujung Berlian: Geometri ujung yang presisi memudahkan masuknya berbagai material secara bersih tanpa membuat permukaannya pecah atau patah, terutama pada aplikasi kayu jadi di mana kerusakan yang terlihat tidak dapat diterima.

- Diameter Shank yang Konsisten: Ketebalan yang seragam di sepanjang panjang paku memastikan karakteristik pengendaraan yang dapat diprediksi dan kinerja yang konsisten di seluruh kedalaman pengikatan pengikat.

Keuntungan Yang Membedakan Kuku Lapisan Baja

Sifat khas paku lapisan akhir baja diterjemahkan ke dalam manfaat praktis yang membenarkan spesifikasinya dalam aplikasi yang menuntut. Keunggulan ini mencakup pertimbangan struktural, estetika, dan ekonomi, sehingga menciptakan proposisi nilai yang menarik bagi para profesional konstruksi.

Daya Tahan dan Umur Panjang yang Luar Biasa

Salah satu keuntungan paling signifikan dari paku baja terletak pada kapasitas penahannya yang luar biasa. Kombinasi bahan berkekuatan tarik tinggi dan desain betis khusus menciptakan pengencang yang menahan gaya penarikan jauh lebih efektif dibandingkan paku betis halus konvensional. Karakteristik ini terbukti sangat berharga dalam aplikasi yang mengalami tekanan struktural, pergerakan musiman, atau getaran. Cengkeraman yang ditingkatkan mengurangi kemungkinan kendornya pengikat seiring waktu, menjaga integritas sambungan sepanjang masa pakai struktur.

Umur panjang paku baja yang ditentukan dengan benar sering kali melebihi umur bahan yang disambungnya. Tidak seperti pengencang yang dapat menimbulkan korosi dan mengganggu sambungan struktural, formulasi baja tahan korosi mempertahankan integritasnya selama beberapa dekade, bahkan dalam kondisi lingkungan yang menantang. Daya tahan ini berarti berkurangnya kebutuhan pemeliharaan dan penghapusan titik kegagalan dini dalam perakitan konstruksi. Keandalan kinerja jangka panjang mewakili keuntungan praktis dan ekonomis, karena struktur mempertahankan integritasnya tanpa memerlukan prosedur penggantian pengikat yang invasif.

Membandingkan Paku Lapisan Baja dengan Pengencang Alternatif

Untuk sepenuhnya memahami keunggulan paku lapisan baja, ada gunanya membandingkan karakteristik kinerjanya dengan solusi pengikatan umum lainnya. Analisis berikut menyoroti perbedaan utama di beberapa kategori kinerja:

Saat memeriksa opsi pengikat untuk pekerjaan akhir, paku baja menunjukkan keunggulan yang jelas di beberapa bidang penting. Kombinasi kekuatan tarik tinggi, ketahanan terhadap korosi, dan dampak visual minimal menciptakan profil kinerja yang sulit ditandingi oleh alternatif lain secara komprehensif. Meskipun pengencang lain mungkin unggul dalam karakteristik individu tertentu, paku pelapis baja memberikan solusi paling seimbang untuk aplikasi yang mengutamakan integritas struktural dan estetika.

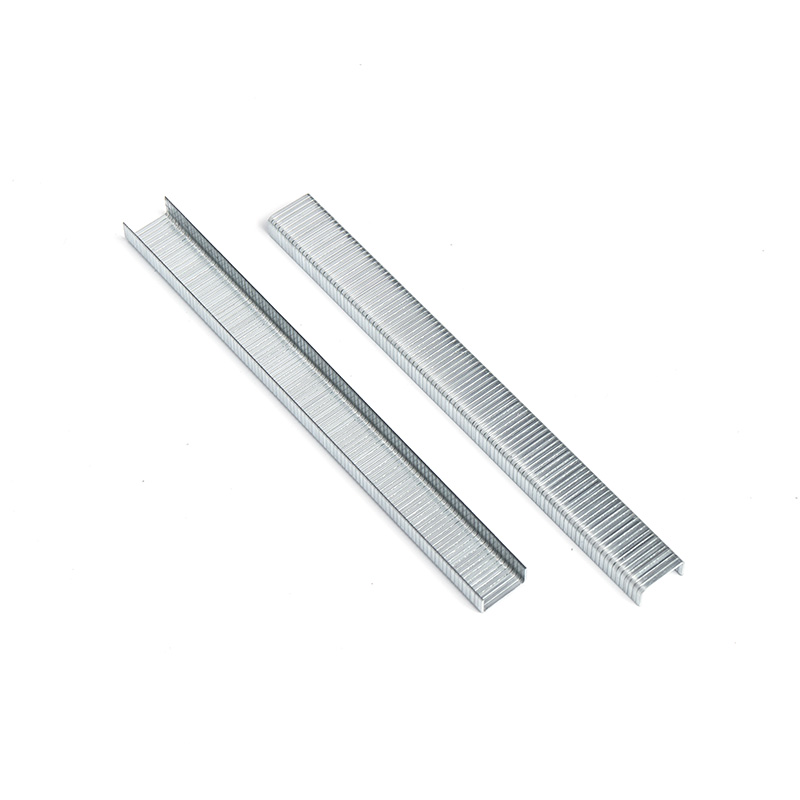

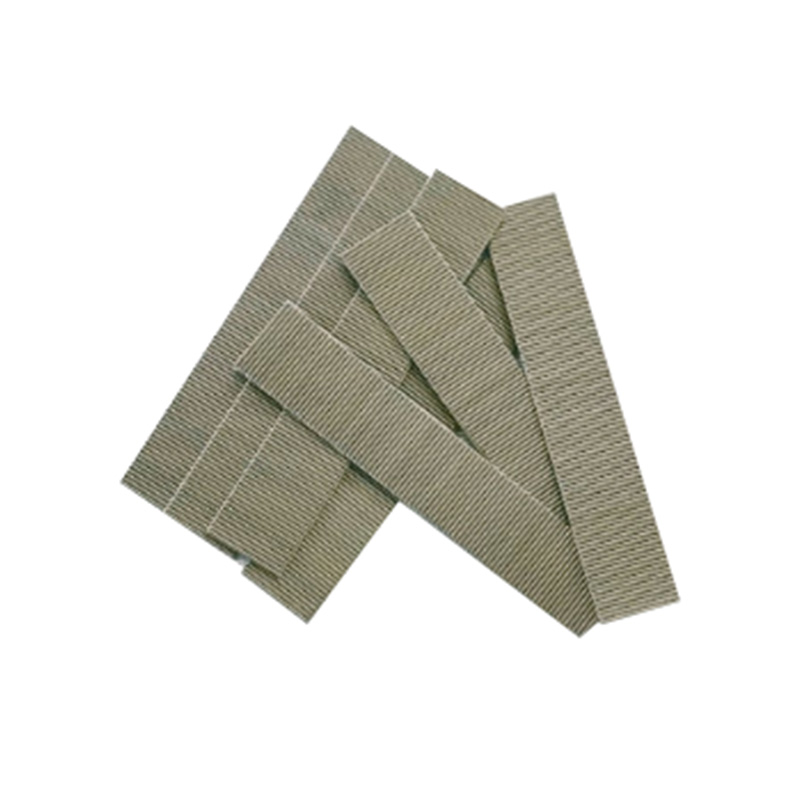

| Fitur | Paku Selesai Baja | Kuku Finishing Standar | Brad Kuku | Staples |

|---|---|---|---|---|

| Kekuatan Tarik | Tinggi (1.200 MPa) | Sedang (800-1.000 MPa) | Rendah (600-800 MPa) | Variabel (700-900 MPa) |

| Ketahanan Korosi | Sangat baik (terutama tahan karat) | Adil hingga Baik | Adil | Adil hingga Baik |

| Memegang Kekuasaan | Unggul | Bagus | Adil | Bagus (in specific grain direction) |

| Visibilitas Kepala | Minimal | Terlihat | Minimal | Terlihat |

| Risiko Pemisahan Material | Rendah | Sedang | Sangat Rendah | Rendah to Medium |

| Kecepatan Aplikasi | Tinggi (dengan alat yang tepat) | Sedang | Tinggi | Sangat Tinggi |

paku lapisan baja terbaik untuk lantai kayu keras : Pertimbangan Khusus

Saat memilih pengencang untuk pemasangan lantai kayu keras, karakteristik kinerja spesifik menjadi sangat penting. Tuntutan unik dari aplikasi ini memerlukan pertimbangan cermat terhadap sifat-sifat kuku untuk memastikan keberhasilan langsung dan kinerja jangka panjang. paku lapisan baja terbaik untuk lantai kayu keras harus menyeimbangkan beberapa persyaratan yang bersaing sambil memberikan pengikatan yang andal dan bijaksana yang menjaga keindahan dan integritas material lantai.

Persyaratan Desain yang Sangat Spesifik

Lantai kayu keras menghadirkan tantangan khusus yang tidak dapat ditangani oleh semua paku akhir. Kepadatan dan karakteristik struktural spesies seperti kayu ek, maple, atau kayu keras eksotik memerlukan pengencang dengan atribut khusus untuk mencegah kerusakan pemasangan dan memastikan daya tahan yang lama. Beberapa faktor membedakan paku pelapis baja yang dioptimalkan untuk lantai dari varian untuk keperluan umum:

- Peningkatan Kekerasan: Formulasi khusus kayu keras menghadirkan peningkatan kekerasan material untuk mencegah pembengkokan selama pemasangan pada substrat padat, menjaga jalur penggerak tetap lurus tanpa defleksi.

- Desain Micro-Barb: Duri atau cincin yang dirancang khusus di sepanjang betis memberikan peningkatan ketahanan terhadap penarikan sekaligus meminimalkan gangguan serat kayu selama pemasangan.

- Titik Presisi: Titik setajam jarum dengan geometri spesifik yang dirancang untuk memisahkan serat kayu dengan rapi dan tidak merobeknya, sehingga mengurangi risiko pecahnya permukaan pada bahan lantai yang mahal.

- Optimasi Panjang ke Ukuran: Dimensi yang dikalibrasi secara proporsional memastikan penetrasi yang cukup ke subfloor sekaligus meminimalkan risiko "pop-through" pengikat pada profil lantai yang lebih tipis.

Teknik Pemasangan untuk Performa Optimal

Metodologi pemasangan yang tepat secara signifikan mempengaruhi kinerja paku baja pada aplikasi lantai kayu keras. Prosesnya memerlukan perhatian pada beberapa detail teknis yang berbeda dari prosedur pemakuan akhir pada umumnya. Teknik yang benar tidak hanya memastikan keberhasilan langsung tetapi juga mencegah masalah jangka panjang seperti pengikat mundur, pergerakan papan lantai, atau kerusakan permukaan.

Proses pemasangan dimulai dengan persiapan media, memastikan lapisan bawah memberikan dasar yang konsisten dan stabil tanpa penyimpangan yang dapat mempengaruhi sudut penetrasi pengikat. Penempatan paku mengikuti pola tertentu yang berhubungan dengan panjang dan lebar papan, dengan pengencang biasanya diposisikan pada interval 6-8 inci di sepanjang tepi dan ujung papan. Sudut mengemudi terbukti sangat penting, dengan sebagian besar produsen merekomendasikan entri 45 derajat yang tepat ke bagian lidah sistem lantai lidah-dan-alur. Pendekatan bersudut ini memaksimalkan daya penahan sekaligus mempertahankan karakteristik pengikatan yang sepenuhnya tersembunyi pada instalasi kayu keras profesional.

Kalibrasi kedalaman mewakili pertimbangan teknis penting lainnya. Pemaku pneumatik atau bertenaga listrik harus disetel secara tepat untuk menempatkan kepala paku sedikit di bawah permukaan kayu tanpa merusak tepi lidah yang halus atau menimbulkan depresi countersink yang berlebihan. Kontrol kedalaman yang halus ini mencegah telegraf permukaan sekaligus menjaga integritas struktural permukaan kawin. Pemasang profesional sering kali melakukan uji coba pada bahan bekas dengan spesies dan ketebalan yang sama untuk memverifikasi pengaturan alat sebelum memulai pekerjaan produksi, untuk memastikan hasil yang konsisten di seluruh area pemasangan.

paku baja galvanis vs baja tahan karat : Debat Ketahanan Korosi

Pemilihan antara paku finishing baja galvanis dan baja tahan karat melibatkan pertimbangan yang cermat terhadap faktor lingkungan, persyaratan proyek, dan ekspektasi kinerja jangka panjang. Kedua opsi ini memberikan peningkatan ketahanan terhadap korosi dibandingkan dengan pengencang baja yang tidak diberi perlakuan, namun melalui mekanisme yang berbeda secara mendasar dan disesuaikan dengan aplikasi tertentu. Memahami perbedaan antara paku baja galvanis vs baja tahan karat memungkinkan spesifikasi yang terinformasi berdasarkan kondisi spesifik proyek, bukan asumsi atau generalisasi.

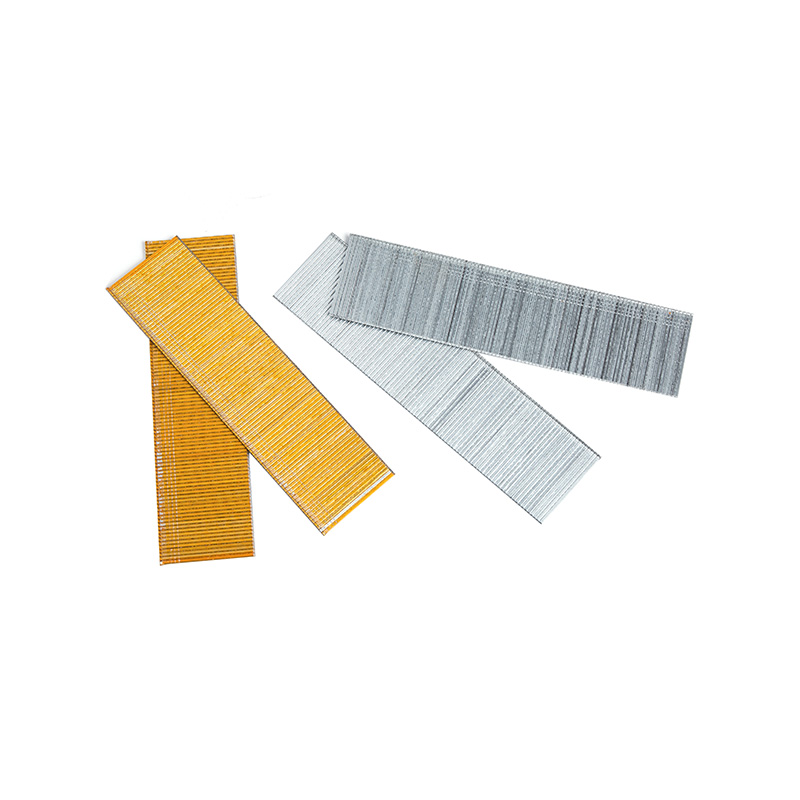

Baja Galvanis: Mekanisme Perlindungan Pengorbanan

Paku akhir baja galvanis memperoleh ketahanan terhadap korosi dari lapisan berbasis seng yang diaplikasikan pada bahan baja dasar. Lapisan pelindung ini berfungsi melalui mekanisme pengorbanan, di mana seng cenderung terkorosi ketika terkena kelembaban dan oksigen, sehingga menjaga baja di bawahnya. Proses galvanisasi dapat terjadi melalui beberapa metode, masing-masing menawarkan karakteristik pelapisan dan profil kinerja yang berbeda.

- Elektro-Galvanisasi: Proses elektrokimia ini menghasilkan lapisan seng yang tipis dan seragam dengan ketebalan biasanya 3-8 mikron. Hasil akhir tampak halus dan cerah namun memberikan perlindungan terbatas di lingkungan yang sangat korosif.

- Galvanisasi Hot-Dip: Dalam metode ini, paku direndam dalam seng cair, menciptakan lapisan pelindung yang lebih tebal berkisar antara 45-85 mikron. Lapisan ini menunjukkan pola spangled yang khas dan memberikan peningkatan ketahanan terhadap korosi dibandingkan dengan alternatif elektro-galvanis.

- Galvanisasi Mekanis: Proses ini menjatuhkan paku ke dalam campuran bubuk seng dan manik-manik kaca, menciptakan lapisan seragam melalui pengelasan dingin. Ketebalan lapisan yang dihasilkan berada di antara metode elektro dan hot-dip, sehingga menawarkan keseimbangan perlindungan dan konsistensi dimensi.

Baja Tahan Karat: Ketahanan Bahan Inheren

Paku akhir baja tahan karat mendekati ketahanan terhadap korosi dari perspektif yang berbeda secara mendasar, menggabungkan elemen paduan langsung ke dalam matriks baja daripada menerapkan pelapis permukaan. Perlindungan berbasis material ini menciptakan pengencang dengan ketahanan bawaan terhadap korosi di seluruh penampangnya, tidak hanya pada tingkat permukaan. Karakteristik tahan karat terutama berasal dari kandungan kromium yang biasanya melebihi 10,5%, yang membentuk lapisan oksida pasif yang melindungi bahan di bawahnya.

Kategori baja tahan karat mencakup beberapa tingkatan berbeda dengan sifat ketahanan korosi dan karakteristik mekanis yang berbeda-beda. Nilai austenitik (seperti 304 dan 316) menawarkan ketahanan korosi tertinggi namun dengan biaya material yang lebih tinggi. Nilai martensit memberikan peningkatan kekerasan dan kekuatan dengan ketahanan terhadap korosi sedang, sedangkan nilai pengerasan presipitasi menawarkan kombinasi sifat mekanik yang unik. Pemilihan di antara opsi-opsi ini bergantung pada paparan lingkungan tertentu dan persyaratan mekanis aplikasi.

Analisis Kinerja Komparatif

Saat mengevaluasi paku finishing galvanis versus baja tahan karat, beberapa faktor kinerja perlu dipertimbangkan dalam berbagai kondisi lingkungan. Perbandingan berikut menyoroti perbedaan utama yang memengaruhi keputusan spesifikasi:

| Karakteristik Kinerja | Paku Selesai Baja Galvanis | Paku Selesai Baja Tahan Karat |

|---|---|---|

| Mekanisme Perlindungan | Lapisan pengorbanan | Properti material yang melekat |

| Integritas Pelapisan/Bahan | Dapat mengalami kerusakan mekanis selama pemasangan | Perlindungan seragam di seluruh penampang |

| Kinerja Lingkungan Pesisir | Terbatas (umumnya 2-5 tahun) | Luar biasa (khas 20 tahun) |

| Ketahanan Kimia | Miskin hingga Adil | Bagus to Excellent |

| Toleransi Suhu | Sedang (lapisan seng terganggu di atas 200°C) | Tinggi (maintains integrity to 800°C ) |

| Faktor Biaya | Rendaher initial cost | Tinggier initial cost |

| Konsistensi Penampilan | Penampilan pelapisan variabel | Tampilan metalik yang konsisten |

| Kompatibilitas dengan Kayu yang Diolah dengan Tekanan | Terbatas (perlakuan kimia modern menurunkan seng) | Sangat baik (tahan terhadap bahan kimia perawatan) |

bagaimana memilih panjang paku baja yang tepat : Panduan Teknis

Memilih panjang pengikat yang sesuai merupakan salah satu keputusan paling penting dalam memastikan keberhasilan pemasangan dan kinerja jangka panjang. Pertanyaan tentang bagaimana memilih panjang paku baja yang tepat melibatkan pertimbangan berbagai faktor termasuk ketebalan material, karakteristik substrat, dan kebutuhan beban. Pemilihan panjang yang tepat mengikuti prinsip-prinsip teknik yang ditetapkan sambil mengakomodasi kondisi spesifik dari setiap aplikasi.

Prinsip Dasar Pemilihan Panjang

Aturan utama yang mengatur pemilihan panjang paku menyatakan bahwa pengikat harus menembus substrat di bawahnya dengan jarak minimum untuk mengembangkan daya penahan yang cukup. Untuk sebagian besar aplikasi, ini berarti paku harus menembus seluruh bahan yang diikat dan tertanam ke dalam penyangga di bawahnya dengan proporsi tertentu dari panjang total pengikat. Pedoman umum merekomendasikan kedalaman penetrasi setidaknya tiga kali ketebalan material permukaan, atau minimal 1-1,5 inci ke dalam substrat di bawahnya, mana saja yang terbukti lebih besar.

Beberapa prinsip tambahan menginformasikan pemilihan panjang yang tepat di berbagai skenario aplikasi:

- Pengikat Bahan Ganda: Saat menyambung dua bahan dengan ketebalan yang kira-kira sama, pilihlah paku yang panjangnya dapat menembus bahan kedua setidaknya 3/4 dari ketebalannya tanpa menonjol melalui sisi yang berlawanan.

- Pengencang Bersudut: Untuk paku yang dipaku secara miring (seperti pada aplikasi paku jari kaki), tambah panjang yang dipilih sebesar 15-20% untuk mengkompensasi berkurangnya kedalaman penetrasi efektif karena pendekatan sudut.

- Pertimbangan Kayu Keras: Saat bekerja dengan kayu keras padat, pertimbangkan untuk menambah pemilihan panjang sebanyak satu ukuran (biasanya 1/4 inci) untuk memperhitungkan ketahanan material terhadap penetrasi penuh dan memastikan daya penahan yang memadai.

- Substrat Rapuh: Saat mengikat material yang berpotensi rapuh seperti pasangan bata atau komposit tertentu, batasi kedalaman penetrasi untuk mencegah patahnya media sambil tetap mempertahankan persyaratan penahan minimum.

Pedoman Panjang Khusus Aplikasi

Aplikasi konstruksi dan pengerjaan kayu yang berbeda menghadirkan persyaratan unik yang memengaruhi pemilihan panjang paku yang optimal. Panduan berikut membahas skenario umum di mana paku lapisan baja memberikan solusi pengikatan pilihan:

Aplikasi Trim dan Moulding

Pemasangan trim memerlukan pemilihan panjang yang tepat untuk mengamankan material dengan kuat tanpa menyebabkan kerusakan pada permukaan di bawahnya atau menimbulkan tonjolan. Untuk selubung pintu dan jendela standar, alas tiang, dan cetakan mahkota, panjang paku yang ideal biasanya berukuran 2 hingga 2,5 kali ketebalan bahan trim yang dipasang. Proporsi ini memastikan penetrasi yang memadai ke dalam rangka dinding atau material pendukung sekaligus meminimalkan risiko pecahnya permukaan.

Beberapa pertimbangan khusus trim mempengaruhi pemilihan panjang:

- Untuk trim setebal 1/2 inci, paku 2 inci umumnya memberikan kinerja optimal, menembus dinding kering ke dalam tiang dinding dengan pengikatan yang cukup.

- Profil trim yang lebih tebal (3/4 inci atau lebih) mungkin memerlukan pengencang 2,5 inci untuk menjangkau bagian rangka di bawahnya, terutama dalam situasi di mana isolasi atau penghalang lainnya dapat mengurangi penetrasi efektif.

- Saat bekerja dengan cetakan bersejarah yang halus atau trim reproduksi yang rapuh, pertimbangkan panjang yang sedikit lebih pendek (dikurangi 1/4-inci) untuk mencegah perpecahan sambil tetap mempertahankan daya penahan yang memadai.

Aplikasi Penghiasan dan Eksterior

Skenario pengikatan eksterior memperkenalkan variabel tambahan yang memengaruhi pemilihan panjang, khususnya terkait paparan cuaca dan pergerakan material. Pemasangan papan dek merupakan aplikasi umum di mana kesalahan perhitungan panjang dapat menyebabkan kegagalan dini atau masalah keselamatan. Aturan umum untuk penghiasan menetapkan bahwa pengencang harus menembus balok di bawahnya setidaknya 1-1/4 inci untuk menahan gaya angkat yang signifikan dan karakteristik pergerakan musiman dari struktur eksterior.

Pertimbangan aplikasi eksterior tambahan meliputi:

- Untuk penghiasan standar 5/4 (tebal kira-kira 1 inci), paku 2,5 inci hingga 3 inci memberikan penetrasi balok yang sesuai dengan memperhitungkan potensi penyusutan material dan pergerakan musiman.

- Bahan penghiasan komposit seringkali memerlukan rekomendasi panjang tertentu dari produsen, karena sifat mekaniknya sangat berbeda dari kayu alami.

- Dalam situasi di mana sistem pengikat tersembunyi digunakan, ikuti spesifikasi pabrikan dengan tepat, karena sistem ini sering kali mengandalkan kedalaman penetrasi yang tepat untuk fungsi mekanis yang tepat.

teknik yang tepat untuk menggerakkan paku baja : Menguasai Kerajinan

Proses pemasangan secara signifikan mempengaruhi kinerja dan tampilan aplikasi paku lapisan baja. Pemahaman teknik yang tepat untuk menggerakkan paku baja memisahkan hasil profesional dari upaya amatir, yang memengaruhi segalanya mulai dari daya tarik visual langsung hingga integritas struktural jangka panjang. Teknik-teknik ini mencakup pemilihan alat, metodologi penentuan posisi, dan pendekatan perbaikan untuk tantangan instalasi yang umum.

Pemilihan dan Konfigurasi Alat

Spesifikasi alat yang tepat menjadi dasar keberhasilan pemasangan paku lapisan baja. Pemilihan antara perkakas listrik manual, pneumatik, dan nirkabel bergantung pada skala proyek, aksesibilitas, dan persyaratan presisi. Setiap opsi menawarkan kelebihan dan keterbatasan berbeda yang menjadikannya cocok untuk skenario tertentu.

- Pemaku Pneumatik: Alat-alat ini memberikan tenaga penggerak yang konsisten dengan pengoperasian berurutan yang cepat, menjadikannya ideal untuk pekerjaan produksi skala besar. Konfigurasi yang tepat memerlukan penyesuaian tekanan udara yang tepat (biasanya 70-120 PSI tergantung pada panjang paku dan kepadatan material) dan pelumasan teratur untuk mempertahankan kinerja optimal.

- Paku Bertenaga Tanpa Kabel: Opsi bertenaga baterai menawarkan mobilitas dan fleksibilitas pengaturan yang sangat baik, terutama berguna di lokasi terpencil atau ruangan yang sudah jadi di mana kompresor udara terbukti tidak praktis. Desain motor tanpa sikat modern memberikan kedalaman berkendara yang konsisten, meskipun pemantauan tingkat pengisian daya baterai menjadi penting untuk menjaga kinerja selama sesi kerja yang panjang.

- Penyetel Kuku Manual: Untuk aplikasi yang sangat presisi atau bahan yang sangat halus, pendekatan set palu dan paku tradisional memberikan kontrol tertinggi. Metode ini memungkinkan penyesuaian mikro pada sudut dan gaya penggerak, meskipun dengan kecepatan aplikasi yang berkurang secara signifikan dibandingkan dengan alternatif berbantuan daya.

Metodologi dan Penentuan Posisi Mengemudi

Proses fisik pembuatan paku lapisan baja melibatkan beberapa pertimbangan teknis yang memengaruhi hasil langsung dan kinerja jangka panjang. Teknik yang benar dimulai dengan penempatan pahat yang benar relatif terhadap permukaan kerja. Mempertahankan kontak yang konsisten antara ujung pengaman alat dan permukaan material memastikan jalur penggerak yang lurus dan mencegah kerusakan permukaan akibat keluarnya pengikat yang salah.

Beberapa elemen teknis utama berkontribusi pada teknik mengemudi yang benar:

- Pemeliharaan Sudut yang Konsisten: Baik mengemudi pada sudut 90 derajat untuk daya penahan maksimum atau miring untuk keuntungan mekanis tertentu, mempertahankan sudut yang dipilih selama proses mengemudi mencegah pembengkokan dan memastikan penetrasi yang bersih.

- Pola Penggerak Berurutan: Jika beberapa pengencang mengamankan satu komponen, ikuti pola yang telah ditetapkan yang mendistribusikan tegangan secara merata ke seluruh material. Biasanya, hal ini melibatkan pengerjaan dari pusat ke arah tepi dalam urutan bergantian untuk mencegah penumpukan stres kumulatif.

- Tindakan Perlindungan Permukaan: Gunakan pelat distribusi tekanan yang sesuai atau ujung plastik pada perkakas ketika bekerja dengan permukaan yang sangat lunak atau permukaan yang sudah jadi untuk mencegah kerusakan atau kerusakan akibat titik kontak pahat.

- Verifikasi Kalibrasi Kedalaman: Konfirmasikan secara teratur pengaturan kedalaman yang tepat dengan memeriksa pengencang uji pada material bekas yang identik dengan stok proyek. Sesuaikan pengaturan alat seperlunya untuk memperhitungkan variasi kepadatan material antara batch atau spesies yang berbeda.

manfaat menggunakan paku baja elektro-galvanis : Keunggulan Spesifik

Dalam spektrum opsi pengikatan tahan korosi, paku pelapis baja elektro-galvanis menempati posisi berbeda yang menawarkan manfaat khusus untuk aplikasi spesifik. Memahami manfaat menggunakan paku baja elektro-galvanis memungkinkan spesifikasi yang ditargetkan di mana karakteristik uniknya memberikan nilai optimal. Keunggulan ini mencakup pertimbangan estetika, teknis, dan ekonomi yang menjadikannya sangat cocok untuk lingkungan dan persyaratan proyek tertentu.

Permukaan Akhir dan Konsistensi yang Unggul

Proses elektro-galvanisasi menciptakan lapisan permukaan seragam yang unik yang membedakan pengencang ini dari opsi alternatif yang tahan korosi. Tidak seperti galvanisasi hot-dip yang menghasilkan pola spangled yang khas dengan ketebalan yang bervariasi, metode deposisi elektrokimia menghasilkan lapisan yang halus dan konsisten dengan ketebalan biasanya antara 3-8 mikron. Prediktabilitas dimensi ini terbukti sangat berharga dalam aplikasi presisi di mana diameter pengikat berdampak pada kesesuaian lubang dan gaya penjepitan.

Konsistensi visual paku finishing elektro-galvanis memberikan keunggulan estetika dalam aplikasi di mana pengencang tetap terlihat sebagian atau mungkin terbuka seiring berjalannya waktu. Tampilannya yang cerah dan bersih berpadu secara halus dengan sebagian besar permukaan akhir tanpa menimbulkan gangguan visual. Karakteristik ini terbukti sangat berharga dalam:

- Perakitan furnitur dengan visibilitas pengikat minimal berkontribusi pada garis desain yang bersih

- Pemasangan kabinet dengan tampilan perangkat keras yang halus mempertahankan fokus pada desain kabinet

- Konstruksi perlengkapan tampilan yang sifat reflektifnya mungkin memengaruhi dinamika pencahayaan

- Pekerjaan restorasi bersejarah di mana pengencang modern harus melengkapi desain tradisional secara diam-diam

Efisiensi Ekonomi di Lingkungan Sedang

Paku pelapis baja elektro-galvanis memberikan perlindungan korosi yang hemat biaya untuk aplikasi yang tidak memerlukan ketahanan ekstensif dari baja tahan karat atau alternatif galvanis hot-dip tugas berat. Proses manufaktur melibatkan input material dan energi yang lebih rendah dibandingkan dengan opsi lainnya, sehingga menghasilkan harga yang lebih kompetitif namun tetap menawarkan kinerja yang jauh lebih baik dibandingkan dengan pengencang yang tidak dilapisi.

Keuntungan ekonominya melampaui biaya akuisisi awal, namun juga mencakup efisiensi instalasi dan nilai jangka panjang. Beberapa faktor berkontribusi terhadap profil ekonomi komprehensif ini:

- Mengurangi Keausan Alat: Permukaan yang halus dan konsisten menghasilkan lebih sedikit gesekan selama penggerak dibandingkan dengan permukaan alternatif yang dilapisi kasar, sehingga memperpanjang masa pakai alat dan mengurangi kebutuhan perawatan.

- Kompatibilitas dengan Alat Standar: Tidak seperti beberapa pelapis khusus yang memerlukan konfigurasi alat khusus, paku elektro-galvanis berfungsi optimal dengan sistem paku standar tanpa modifikasi.

- Keseimbangan Kinerja Optimal: Untuk aplikasi interior atau lokasi eksterior yang dilindungi, perlindungan elektro-galvanis biasanya melebihi tuntutan lingkungan yang sebenarnya, memberikan margin keselamatan tanpa biaya premium karena spesifikasi yang berlebihan.

- Penyederhanaan Inventaris: Kinerja yang konsisten di berbagai aplikasi memungkinkan kontraktor mempertahankan varian pengikat yang lebih sedikit dalam inventaris sambil tetap memenuhi sebagian besar persyaratan tugas sedang.

Masa Depan Teknologi Pengikatan

Seiring dengan berkembangnya metodologi konstruksi, peran pengencang khusus seperti paku baja juga ikut berkembang. Tren yang muncul dalam ilmu bangunan, teknologi material, dan teknik instalasi menjanjikan peningkatan lebih lanjut kemampuan dan penerapan komponen dasar ini. Memahami lintasan perkembangan ini membantu para profesional mengantisipasi perbaikan yang akan datang dan bersiap menghadapi praktik terbaik yang terus berkembang.

Inovasi Ilmu Material

Penelitian yang sedang berlangsung di bidang metalurgi dan teknik material terus menghasilkan formulasi baja yang disempurnakan dengan karakteristik kinerja yang lebih baik. Beberapa perkembangan yang menjanjikan menunjukkan potensi arah masa depan untuk teknologi kuku akhir:

- Pengencang Berlapis Komposit: Lapisan eksperimental yang menggabungkan seng dengan matriks polimer menjanjikan untuk menciptakan pengencang yang dapat melumasi sendiri yang mengurangi hambatan berkendara sekaligus menjaga perlindungan terhadap korosi.

- Paduan Berstruktur Nano: Formulasi baja dengan struktur mikroskopis terkontrol menunjukkan kombinasi kekerasan dan fleksibilitas yang luar biasa, berpotensi memungkinkan pengencang yang lebih tipis dengan kekuatan yang sama atau lebih besar dibandingkan opsi saat ini.

- Pelapis Pengubah Fase: Teknologi pelapisan cerdas yang merespons kondisi lingkungan dapat memberikan perlindungan korosi adaptif, meningkatkan ketahanan selama periode kelembapan tinggi atau suhu ekstrem.

- Formulasi Bio-Inhibited: Memasukkan inhibitor korosi alami ke dalam matriks baja menunjukkan potensi untuk menciptakan pengencang dengan karakteristik pelindung yang dapat pulih sendiri tanpa lapisan pelapis tambahan.

Kemajuan Teknologi Instalasi

Alat dan metodologi untuk memasang paku baja terus berkembang seiring dengan peningkatan pengikat. Beberapa lintasan teknologi menunjukkan perubahan signifikan dalam cara para profesional bekerja dengan pengencang ini di tahun-tahun mendatang:

- Sistem Pemosisian Berpanduan Laser: Sistem proyeksi terintegrasi yang menampilkan pola penempatan pengikat optimal langsung ke permukaan kerja dapat meningkatkan akurasi dan kecepatan pemasangan secara signifikan.

- Alat Umpan Balik Paksa: Nailer cerdas yang menyesuaikan gaya penggerak secara real-time berdasarkan sensor kepadatan material dapat menghilangkan kerusakan permukaan sekaligus memastikan kedalaman penetrasi yang konsisten di berbagai substrat.

- Sistem Pengencang Otomatis: Platform instalasi robotik yang mampu memposisikan dan menggerakkan paku akhir dengan presisi sub-milimeter mungkin praktis untuk lingkungan produksi bervolume tinggi.

- Verifikasi Kualitas Terintegrasi: Alat masa depan mungkin menggabungkan teknologi penginderaan yang memverifikasi dudukan pengikat yang tepat dan segera mengidentifikasi cacat pemasangan untuk diperbaiki.

Evolusi berkelanjutan dari paku lapisan baja mewakili mikrokosmos kemajuan yang lebih luas dalam teknologi konstruksi. Perkembangan ini mempertahankan prinsip mekanis dasar yang menjadikan pengencang ini berharga selama beberapa generasi sekaligus menggabungkan inovasi kontemporer yang meningkatkan kinerja, efisiensi, dan penerapannya. Seiring dengan kemajuan ilmu pengetahuan bangunan, para pahlawan konstruksi yang tersembunyi pasti akan melanjutkan revolusi diam-diam mereka, memberikan solusi yang semakin canggih terhadap tantangan kuno dalam menggabungkan material dengan kekuatan dan kehalusan.